Matkap və Nikelin 4Cr5Mo2V Kalıp Dökümünün İstilik Zədələnməsinə Dayanması

4Cr5 Mo2V, tez-tez istifadə olunan döküm qəlibli poladdır. Döküm alüminium ərintisi prosesində, ərimiş alüminiumun aşınması və yapışması səbəbindən, kalıbın termal yorğunluq və istilik əriməsi itkisi kimi termal zədələnmələri baş verər və bunun nəticəsində sərtliyi azalır və hətta vaxtından əvvəl uğursuz olur.

Nikelin və ya quruluğun alüminium ərintili tökmə qəliblərinin istilik zədələnməsinə qarşı müqavimətini artıra biləcəyini öyrənmək üçün 4% Ni və 5% Co (kütlə payı) olan 2Cr4 Mo5V polad və 2Cr1Mo1V polad test blokları hazırlanmışdır və sonra mozaiklə örtülmüşdür. söndürmə və temperləmə. Kalıp döküm kalıbının sabit qəlibində, temperaturu 12 with olan ADC800 alüminium ərintisi sonradan 200-1,000 dəfə dökülür və test blokunun makro morfologiyası və səth sərtliyi araşdırılır.

Nəticələr göstərir ki, 1,000 dəfə alüminium ərintisindən sonra 4Cr5Mo2V polad test bloku alüminiuma ən ciddi şəkildə yapışdı və çox az miqdarda ağa bənzər çatlar əmələ gətirdi; alüminiuma bir az yapışan Ni tərkibli polad test bloku və ən az alüminiuma yapışan Co-tərkibli polad test bloku, alüminium ərintilərinə qarşı 1% Co 4Cr5Mo2V tərkibinin ən yaxşı termal zədələnmə müqavimətinə malik olduğunu göstərir. Əlavə olaraq, alüminium ərintisindən əvvəl sərtliklə müqayisədə, 1,000 dəfə dökümdən sonra 4Cr5Mo2V polad, nikel tərkibli və quru tərkibli 4Cr5Mo2V polad nümunələrinin səth sərtliyi 2.8, 1.8 və 1.4 HRC, yəni çoxlu döküm alüminium ərintiləri. Nikel tərkibli və quru 4Cr5Mo2V poladın səth sərtliyinə mənfi təsir, 4Cr5Mo2V poladdan daha azdır, bu da alüminium maye aşınma müqavimətini artırmaq üçün faydalı olan Co və Ni-nin bərk məhlul möhkəmləndirici təsiri ilə əlaqədardır. kalıbı və kalıbı termal ziyana daha az həssas edir.

Alüminium ərintilərinin tökülməsi mürəkkəb yüksək temperatur və yüksək təzyiq prosesidir. Alüminium ərintilərinin tökmə qəliblərinin istilik zədələnməsinə (termal yorğunluq və istilik itkisi də daxil olmaqla) təsir edən bir çox amillər var. Bunların arasında isti işlənmiş poladın tərkibi xüsusilə vacibdir.

Normal şəraitdə, çatlama və plastik deformasiyadan ötəri döküm qəlibinin uğursuzluğunun qarşısını almaq olar. Kalıp çatlamaları ümumiyyətlə təsadüfən mexaniki yüklənmə və ya həddindən artıq termal yük səbəb olur və nəticədə ağır stres konsentrasiyası yaranır. Kalıp tökmə qəliblərinin erkən termal yorğunluq çatlaması və qaynaq itkisi (səthi termal zədələnmə) əsas uğursuzluq rejimləridir və hər ikisi də tez-tez bir-birini təsir edir. 4Cr5Mo2V polad, yaxşı aşınma müqaviməti və plastik deformasiya müqaviməti ilə geniş yayılmış isti iş qəlib poladdır. Matkap və nikel, poladın gücünü və sərtliyini təsirli şəkildə artıra bilən və termal zədələrə qarşı müəyyən təsir göstərən alaşım elementlərdir. Buna görə, 4Cr5Mo2V polad, 4% Ni və 5% Co ehtiva edən 2Cr1Mo1V (kütlə payı, aşağıda eynidir) öyrənilir. Poladın ərimiş alüminiumun zədələnməsinə qarşı müqaviməti, həqiqi istehsalın istiqamətləndirilməsi üçün böyük əhəmiyyət kəsb edir.

Ancaq ağızdan əvvəl döküm qəlib poladının termal zədələnməsini öyrənmək üçün istifadə olunan üsulların çoxu istiləşmə və soyumanı simulyasiya etməkdir. Kalıp polad nümunəsi əridilmiş alüminiumla birbaşa təmasda olmur və əridilmiş alüminiumun, məsələn, qəlib polad nümunəsinin birbaşa induksiya istiləşməsi kimi təmizləyici təsirini əhatə etmir. -A. Bu yazıda, ADC12 alüminium ərintisinin tökmə testini həyata keçirmək üçün üç komponentli kalıp polad test blokları hazırlanmış və döküm kalıbına yerləşdirilmişdir. Erimiş alüminiumun zədələnmə performansı.

1. Test materialları və metodları

1.1 Test materialları

4Cr5Mo2V polad, 4% Ni (5Cr2Mo1V + Ni polad olaraq adlandırılacaq) və 4Cr5 Mo2V poladın 4% Co (bundan sonra 5Cr2Mo1V + Co polad olaraq adlandırılacaq) olan 4Cr5Mo2V poladının kimyəvi tərkibi Cədvəl 1 -də göstərilmişdir. ADC12 ilə tökmə Alüminium ərintisinin kimyəvi tərkibi Cədvəl 2 -də göstərilmişdir.

| Cədvəl 1 Araşdırılan döküm qəlib çeliklərinin kimyəvi tərkibi (kütlə payı) % | |||||||

| Material | C | Cr | Mo | V | Co | Ni | Si |

| 4Cr5Mo2V polad | 0.39 | 4.65 | 2. 21 | 0.46 | - | - | 0. 23 |

| 4Cr5Mo2V+Ni polad | 0.38 | 4.72 | 2.34 | 0. 51 | - | 1.02 | 0. 21 |

| 4Cr5Mo2V+Co polad | 0.41 | 4.67 | 2.40 | 0.48 | 1.03 | - | 0. 24 |

| Cədvəl 2 ADC12 Alüminium Alaşımının Kimyəvi Tərkibi % | |||||||||

| Element | Cu | Mg | Mn | Fe | Si | Zn | Ti | Pb | Sn |

| Kalite Puanı | 1.74 | 0.22 | 0.16 | 0.76 | 10.70 | 0.87 | 0.064 | 0.035 | 0. 010 |

1.2 Test üsulu

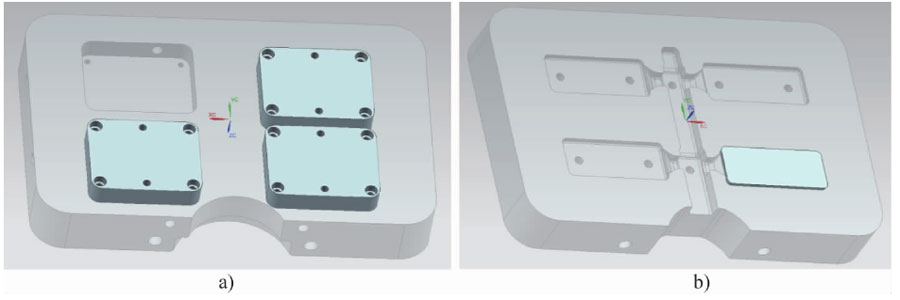

Tavlanmış 4Cr5Mo2V polad, 4Cr5Mo2V + Ni polad və 4Cr5Mo2V + Co polad, Şəkil 1 -də göstərildiyi kimi test blokları halına gətirildi. Vakuum söndürüldükdən sonra, təxminən 47 HRC sərtliyi ilə iki dəfə bərkidildi və oksid qabığını çıxarmaq üçün incə üyüdüldü.

Test blokunun qrup nömrəsi sabit qəlibin yivinə yerləşdirilir və alüminium ərintisinin boşluğu Şəkil 2-də göstərildiyi kimi daşınan qəlibə yerləşdirilir. 500 t üfüqi soyuq kameralı tökmə maşını və ADC12 alüminium ərintilərinin tökmə sınağı üçün öz-özünə hazırlanmış bir qəlib istifadə edildi və alüminium ərintisi yenidən istifadə edildi. Testi sürətləndirmək üçün əridilmiş alüminiumun temperaturu 800 ° C -dən yüksəkdir (ümumiyyətlə, ADC12 alüminium ərintisinin tökmə temperaturu (650 120) ° C). Eriyən alüminiumun temperaturu 800 ℃ olduğu üçün Fe-A1 intermetalik birləşmənin ərimə nöqtəsinə çatmır, nəticədə meydana gələn birləşmə əriyən alüminiumda çöküntülər olaraq mövcud olacaq. Alüminiumun təkrar istifadəsi çirklərin artmasına və alüminiumun möhkəmlənməsinə səbəb olacaq. Mayenin təmizləyici təsiri, bununla da testi sürətləndirir.

Döküm testindən sonra, test blokunun səthində alüminium yapışma fenomenini müşahidə etmək üçün stereo mikroskopdan istifadə edildi; alüminium yapışmasının dərəcəsini və test blokunun səthində çatların olub olmadığını daha da müşahidə etmək üçün ultra dərinlikdə bir sahə mikroskopu istifadə edilmişdir.

2. Test Nəticələri və Təhlili

2. Test Blokunun 1 Səthi Morfologiyası

2.1.1 Səthə yapışan alüminium

Şəkil 3, üç dəmir tökmə olmadan və 600,1000 dəfə dökümdən sonra üç polad test blokunun səth morfologiyasını göstərir. Şəkil 3-dən (b, e, h) 600 dəfə dökümdən sonra 4Cr5Mo2V polad test blokunun ən ciddi alüminium yapışmaya malik olduğunu görmək olar.

4Cr5Mo2V + Co polad test bloku ən az alüminiuma yapışır. Şəkil 3 (c, f, i), üç test blokunun səthindəki alüminium yapışmanın 1,000 dəfə qəlibdən sonra artdığını göstərir. 4Cr5Mo2V polad test blokunun səthi açıq alüminium yapışmaya malikdir, digər iki test blokunun yüngül alüminium yapışması var. 4Cr5Mo2V + Co polad testi Alüminium parçası ən az və vahiddir, bu da almaz tərkibli 4Cr5Mo2V poladının maye alüminium zədələnməsinə ən yaxşı müqavimət göstərdiyini, 4Cr5Mo2V poladının isə ən pis olduğunu göstərir. Matkap və nikel elementlərinin əlavə edilməsi, polad 9-10-un yüksək temperatur sərtliyini sabitləşdirmək üçün faydalıdır və ərimiş alüminiumla təkrar təmas zamanı səthi "yumşaltmaq" asan deyil, buna görə də maye alüminium aşınma müqaviməti daha yaxşıdır və alüminium yapışması cüzidir. Döküm testi zamanı əridilmiş alüminium test bloku ilə təmas üçün boşluğa daxil olur və test blokunun qeyri-bərabər quruluşu, emal qüsuru sahəsi və digər lokal sahələr alüminiuma bir az yapışacaq. Alüminium ilə bağlanmış ərazidəki alüminium poladla reaksiya verərək Fe əmələ gətirəcəkdir.} Yüksək təzyiqli alüminium mayenin yuyulması altında parçalanacaq və soyulacaq, kalıbın səthində çuxurlar yaranacaq və daha çox kövrək ara birləşmə. alüminium mayenin yuyulması altında ciddi alüminium bağı.

2.1.2 Səthi Çatlar

Şəkil 4, 4Cr5Mo2V poladın, 4Cr5Mo2V + Ni poladın və 4Cr5Mo2V + Co polad nümunələrinin 1,000 dəfə dökümdən sonra sahə morfologiyasının super dərinliyini göstərir. Şəkil 4 (a) -dan görmək olar ki, 4 Cry Mot V polad test blokunun səthində az qala xalis formada paylanmış az sayda mikro çatlaqlar var. Yapışan alüminium və ərimiş alüminium poladla reaksiya verərək Fe əmələ gəlir.} Al birləşmələri. Fe -nin termal genişlənmə əmsalı.} Al matrisindən fərqlidir, nəticədə yapışan alüminium və Fe.} Al və birləşmələrində çox az miqdarda mikro çatlaq əmələ gəlir. Eriyən alüminiumun təmizləyici təsiri mikro çatlaqların yayılmasına səbəb olur və ərimiş alüminium çatlamaya nüfuz edir və daha sonra Fe 2 Al birləşmələri meydana gətirmək üçün matrislə reaksiya verir. Sonrakı təkrar tökmə prosesində, test blokunun səthindəki Fe.} Al birləşmələri çuxurlar əmələ gətirmək üçün soyulur. Təmizləmə və ultrasəs təmizlənməsindən sonra test blokunun səthi ağa bənzər alüminium maye təmizləmə xüsusiyyətlərinə bənzəyir. Şəkil 4 (b, c), 4Cr5Mo2V + Co polad və 4Cr5Mo2V + Ni polad test bloklarında heç bir çatlaq olmadığını göstərir ki, 1% qazma və ya molibdenin əlavə edilməsinin yalnız alüminiumun səthə yapışmasını azalda bilməyəcəyini göstərir. kalıbın çatlama meyli və alüminium müqavimətini artırır. Nikel və almaz karbid olmayan elementlərin əlavə edilməsi kalıbın yüksək temperaturlu sərtliyini artıra bilər və almaz da temperləmə prosesi zamanı molibden karbidin dağılmasını və çökməsini təşviq edə bilər və çöküntülərin sərtləşmə təsirini artıra bilər 'z-} 3. Ling Qian və digərlərinin araşdırması. döküm qəlibinə ostenit stabilizasiya elementlərinin əlavə edilməsinin stress konsentrasiyasını azalda biləcəyini göstərdi. Həm qazma, həm də nikel, ostenit zonasını genişləndirən elementlərdir, buna görə 4Cr5Mo2V + Ni polad və 4Cr5Mo2V + Co polad döküm kalıp səthləri çatlara meylli deyildir.

Əslində tökmə prosesində əriyən alüminium qəlibə qarşı çox güclüdür. Fe-A1 faza diaqramına görə, polad və ərimiş alüminiumun reaksiyası nəticəsində əmələ gələn Fe-Al intermetalik birləşmələri əsasən kövrək olan FeAlz, Fez A15, FeA13 və s. matrisdən uzaqlaşın və ərimiş alüminiumun yuyulması altında əriyən alüminiuma daxil olun və kalıbın səthində çuxurlar buraxın. Alüminium ərintisinin bir hissəsi ilə qəlib çuxurlarının birləşməsi nisbətən möhkəmdir və yıxılmır və Fe A1 birləşmələri əmələ gətirir. Alüminium, Fe.} Al və oraya yapışan birləşmələr soyutma zamanı mikro çatlara meyllidir. Kalıp tökmə təbəqəsi daha az maye alüminiuma malikdir, buna görə daha sürətli bərkiyir və qəlib ilə maye alüminium arasındakı reaksiya daha yavaş olur. Buna görə də, test blokunun səthində Fe və Al reaksiyasına görə daha az çuxur var və alüminium mayesinin aşınması nəticəsində daha çox yapışqan alüminium istehsal olunur.

2. 2 Səth sərtliyi

Cədvəl 3, müxtəlif döküm vaxtlarından sonra üç qəlib polad test blokunun səth sərtliyinin orta dəyəridir. Cədvəl 3 -dəki məlumatlar, üç növ test blokunun səth sərtliyinin hamısının bir qədər azaldığını göstərir. Kalıp tökmə qəliblərinin sayı artdıqca, test blokunun təkrar temperlənməsinə bərabərdir, buna görə sərtlik azalır. 1,000 dəfə dökümdən sonra 4Cr5Mo2V + Co polad test blokunun sərtliyi ən kiçik azalmaya malikdir, bu da 1.4 HRC; 4Cr5Mo2V polad test blokunda ən açıq azalma var.

Aydındır ki, 2. 8 HRC azalıb; 4Cr5Mo2V + Ni polad test blokunun səth sərtliyi 1. 8 HRC azalıb. Sabit kalıp sərtliyi alüminium yapışmasını azaltmaq üçün faydalıdır, yəni tökmə termal zədələrə qarşı durmaq faydalıdır.

| Cədvəl 3 Müxtəlif vaxtlarda dökümdən sonra test bloklarının səth sərtliyi % | ||||||

| Material | Die Cast yoxdur | 200 dəfə | 400 dəfə | 600 dəfə | 800 dəfə | 1000 dəfə |

| 4Cr5Mo2V polad | 48.6 | 48.4 | 48.1 | 47.2 | 46.9 | 45.8 |

| 4Cr5Mo2V+Ni polad | 47.5 | 47.4 | 47.2 | 46.8 | 46.9 | 46.1 |

| 4Cr5Mo2V+Co polad | 47.7 | 47.5 | 47.1 | 46.5 | 46.2 | 45.9 |

Kalıp poladının uzun müddət sərtləşməsindən sonra martensit parçalanır və ikincil karbidlər daha qabarıq olur və nəticədə səth sərtliyi azalır. Həm qazma, həm də nikel, karbür olmayan elementlərdir və Fe atomlarını əvəz edərək poladdan bərk məhlulun '5 ilə' 8 aralığında möhkəmlənməsini təmin edir, beləliklə də kalıbın daha yüksək temperatur müqavimətinə malikdir və təkrarlanan sürətli qızdırma və soyuduqdan sonra daha yüksək sərtliyi qoruyur. Çin Döküm Birliyi, söndürülmüş və temperlənmiş Cr-Mo-V-Ni poladdakı element paylamasını araşdırdı və Ni elementlərinin karbidlər ətrafında zənginləşəcəyini və bununla da ətrafdakı ferritdəki karbon atomlarını maneə törətdiyini müəyyən etdi. karbidlər Karbürlərin davamlı yayılması karbidin iriləşməsinin aktivləşmə enerjisini artırır, karbidlərin böyüməsini maneə törədir, bununla da nikel tərkibli 4Cr5Mo2V poladının sərtlik azalmasını azaldır və ərimiş alüminiumun zədələnməsinə qarşı müqavimətini artırır.

Çin Kalıp Döküm Dərnəyi, 1% Ni və Ni olmayan qəlib poladının termal dayanıqlığını və mikro quruluş dəyişikliklərini araşdırdı və termal dayanıqlıq testinin sonrakı mərhələsində nikelin qəlib poladının sərtliyini yavaşlatacağını və buna görə də polad daha yaxşı termal sabitdir. Qazma, ostenit faz zonasını genişləndirən bir elementdir. 4Cr5Mo2V poladına matkap əlavə etmək, östenitləşmə prosesində karbidlərin həllini təşviq edə bilər, ostenitin karbon tərkibini artıra bilər və ostenitin dayanıqlığını artıra bilər və bununla da saxlanılan ostenitin miqdarını artırır. Tensitin miqdarı və martensitin sərtliyi və qazma temperləmə prosesi zamanı molibden karbidinin dağılmasını və çökməsini təşviq edin və çöküntünün sərtləşmə təsirini z'-1 artırın.

Nikelin və matkasın matrisə gücləndirici təsiri, əridilmiş alüminiumun dəfələrlə yuyulmasından sonra qəlib polad test blokunun hələ də daha yüksək bir səth sərtliyinə malik olmasını təmin edir ki, bu da aşınmaya daha davamlıdır, bu da test blokunun müqavimətini artırmaq üçün faydalıdır. ərimiş alüminiumun zədələnməsinə. Test blokunun səth sərtliyi və alüminiumun yapışma dərəcəsi də göstərir (bax Şəkil 3, Cədvəl 3): Qazılmış 4Cr5 Mo2V polad test bloku, 1,000 dəfə qəlibdən sonra ən az səth çuxurlarına və alüminium yapışmasına malikdir. alüminium maye zədələnməsinə ən yaxşı müqavimətdir. Buna görə də polada 1% Co əlavə etmənin gücləndirici təsiri 1% Ni əlavə etməkdən daha böyükdür, hər ikisi də qəlib poladının alüminium əleyhinə zədələnmə performansını yaxşılaşdırmağa kömək edir.

3.Qoşulma

- 1 dəfə alüminium ərintisindən sonra, qazma ilə 000Cr4 Mo5V polad nümunəsi ən az alüminiumu, 2Cr4Mo5V polad nümunəsi isə ən çox alüminiumu, yəni qazma ilə 2Cr4 Mo5V poladı ən yaxşı istilik zədələnmə müqavimətinə malikdir.

- 1,000 dəfə alüminium ərintisindən sonra 4Cr5Mo2V polad, 4Cr5Mo2V + Ni polad və 4Cr5Mo2V + Co polad nümunələrinin səth sərtliyi 2.8, 1.8 və 1.4 HRC azalıb, yəni nikel və ya matkapın əlavə edilməsi Termal zədələnmə müqavimətini əhəmiyyətli dərəcədə yaxşılaşdıra bilər. 4Cr5Mo2V döküm qəlib poladdan.

Xahiş edirəm yenidən yazmaq üçün bu məqalənin mənbəyini və ünvanını saxlayın: Matkap və Nikelin 4Cr5Mo2V Kalıp Dökümünün İstilik Zədələnməsinə Dayanması

Minghe Döküm Şirkəti istehsalına həsr olunmuşdur və keyfiyyətli və yüksək performanslı Döküm hissələri (metal kalıp döküm hissələri əsasən daxildir İncə Divar Döküm,Qaynar Palatanın Die Casting,Soyuq Odası Die Casting), Dəyirmi Xidmət (Döküm Xidməti,Cnc Emalı,Kalıp hazırlama, Səthi Müalicə) .Hər hansı bir xüsusi Alüminium kalıp döküm, maqnezium və ya Zamak / sink kalıp döküm və digər döküm tələbləri bizimlə əlaqə saxlaya bilərsiniz.

ISO9001 və TS 16949-un nəzarəti altında, bütün proseslər partlayıcıdan Ultra Sonic paltaryuyan maşınlara qədər yüzlərlə inkişaf etmiş kalıp döküm maşınları, 5 oxlu maşınlar və digər qurğular vasitəsilə həyata keçirilir. müştərinin dizaynını gerçəkləşdirmək üçün təcrübəli mühəndislər, operatorlar və müfəttişlər qrupu.

Qəlib dökümlərinin müqavilə istehsalçısı. Bacarıqlara 0.15 lbs-dən olan soyuq kameralı alüminium kalıp tökmə hissələri daxildir. 6 lbs., sürətli dəyişdirmə və işləmə. Əlavə dəyər xidmətlərinə cilalama, titrəmə, çapaq alma, atəşlə partlatma, boyama, örtük, örtük, montaj və alət daxildir. İşlənmiş materiallara 360, 380, 383 və 413 kimi ərintilər daxildir.

Sink kalıp döküm dizayn yardımı / paralel mühəndislik xidmətləri. Xüsusi həssas sink döküm istehsalçısı. Miniatür dökümlər, yüksək təzyiqli kalıp dökümləri, çox sürüşməli kalıp dökümləri, şərti qəlib dökümləri, bölmə kalıbı və müstəqil kalıp dökümləri və boşluq möhürlənmiş dökümlər istehsal edilə bilər. Dökümlər +/- 24 inç tolerantlıqda 0.0005 inçədək uzunluqlarda və enlərdə istehsal edilə bilər.

ISO 9001: 2015 sertifikalı qəlibli maqnezium istehsalçısı, İmkanlar arasında 200 ton isti kameraya və 3000 tonluq soyuq kameraya qədər yüksək təzyiqli maqnezium kalıp tökmə, alət dizaynı, cilalama, qəlibləmə, işləmə, toz və maye boyama, CMM imkanları ilə tam QA , montaj, qablaşdırma və çatdırılma.

ITAF16949 sertifikatlıdır. Əlavə Döküm Xidməti daxildir investisiya döküm,qum tökmə,Ağırlıq tökmə, İtirilmiş köpük tökmə,Mərkəzdənqaçma tökmə,Vakum tökmə,Daimi kalıp tökmə, .Qabiliyyətlər arasında EDI, mühəndis yardımı, qatı modelləşdirmə və ikincil emal daxildir.

Döküm sənayesi Ehtiyat hissələri: Avtomobil, Velosiped, Təyyarə, Musiqi alətləri, Dəniz gəmisi, Optik cihazlar, Sensorlar, Modellər, Elektron cihazlar, Korpuslar, Saatlar, Maşın, Mühərriklər, Mebel, Zərgərlik məmulatları, Jigs, Telekom, İşıqlandırma, Tibbi cihazlar, Fotoqrafiya cihazları, Robotlar, Heykəltəraşlıq, Səs avadanlığı, İdman avadanlığı, Alətlər, Oyuncaqlar və s.

Bundan sonra nə etməyə kömək edə bilərik?

For Üçün Ana səhifəyə gedin Döküm Çin

→Döküm hissələri-Nə etdiklərimizi öyrənin.

→ Haqqında Ralated Tips Döküm Xidmətləri

By Minghe Die Döküm İstehsalçısı Kateqoriyalar: Faydalı məqalələr |Material Tags: Alüminium tökmə, Sink tökmə, Maqnezium tökmə, Titan tökmə, Paslanmayan poladdan tökmə, Pirinç tökmə,Bürünc tökmə,Video yayımlanır,Şirkətin tarixi,Alüminium Die Tökmə Şərhlər Off