Dökümxanalarda On növ Döküm Prosesləri

Yayım təsnifatı

- Qum döküm

- Investment əvvəl

- Die tökmə

- Aşağı təzyiqli tökmə

- Mərkəzdənqaçma tökmə

- Gravity Die Casting

- Vakuum tökmə

- Dökümü sıxın

- İtirilmiş köpük tökmə

- Davamlı tökmə

1. Qum Döküm

Qum tökmə: Qumda döküm istehsal etmək üçün bir döküm üsulu. Polad, dəmir və ən çox əlvan ərintili dökümlər qum tökmə üsulları ilə əldə edilə bilər.

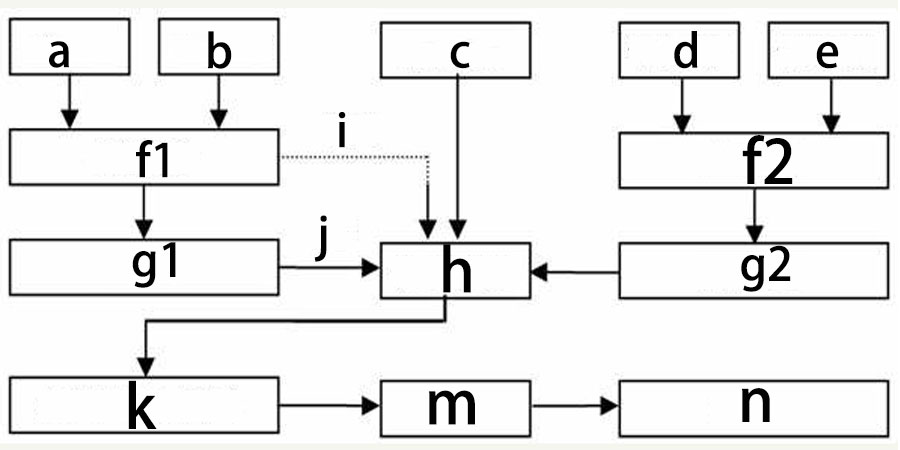

Proses axını:

- a: İstehsal Kalıp Nümunəsi

- b: Kalıp Qumunun Hazırlanması

- c: əridilmiş metal

- d: Core Sand istehsalı

- e: İstehsal Core Box

- i: Yaş tip

- j: Quru tip

- f1: Qum istehsalı

- g1: Qurutma Qumu

- f2: Sand Core istehsalı

- g2: Qum Nüvəsinin Qurudulması

- h: Kalıp Kalıp Olaraq Yaranır

- k: Dökümü Kalıpdan çıxarın

- m: Təmizləyin

- n: Təftiş hissələri

Texniki xüsusiyyətlər:

- Xüsusilə kompleks daxili boşluqlarla mürəkkəb formalı boşluqlar hazırlamaq üçün uyğundur;

- Geniş uyğunlaşma və aşağı qiymət;

- Çuqun kimi zəif plastisiyaya malik bəzi materiallar üçün qum tökmə, hissələrinin və ya boşluqlarının istehsalı üçün yeganə formalaşdırma prosesidir.

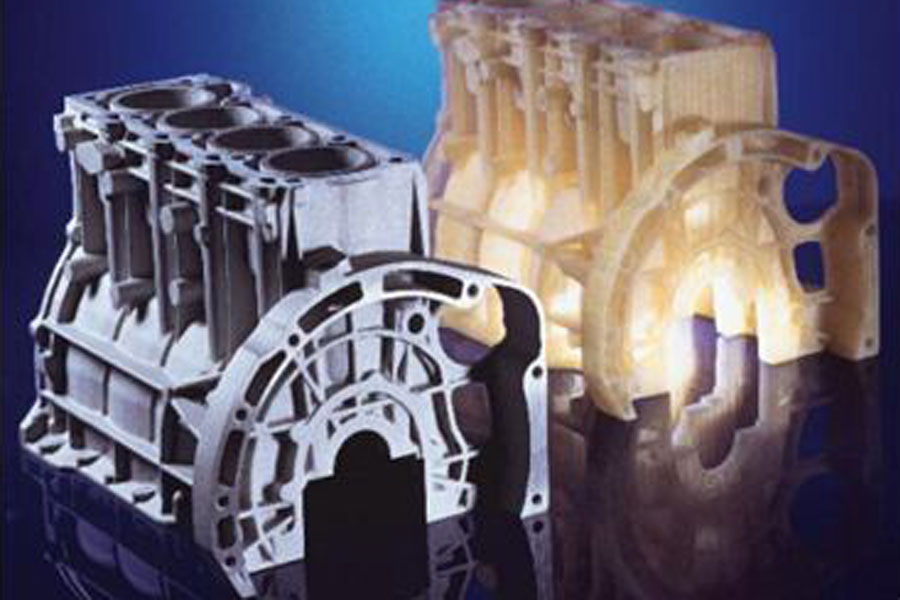

- Tətbiq: avtomobil mühərrik silindr bloku, silindr başı, krank mili və digər dökümlər

2. İnvestisiya Yayımı

İnvestisiya tökmə: adətən əriyən materiallardan naxış düzəltmək, naxışın səthini bir neçə təbəqə odadavamlı materialla örtmək və sonra naxışı əritməklə səthi olmayan bir qəlib əldə etmək. Yüksək temperaturda bişdikdən sonra, qumla doldurula və tökülə bilər. Tez -tez "itirilmiş mum tökmə" adlandırılır.

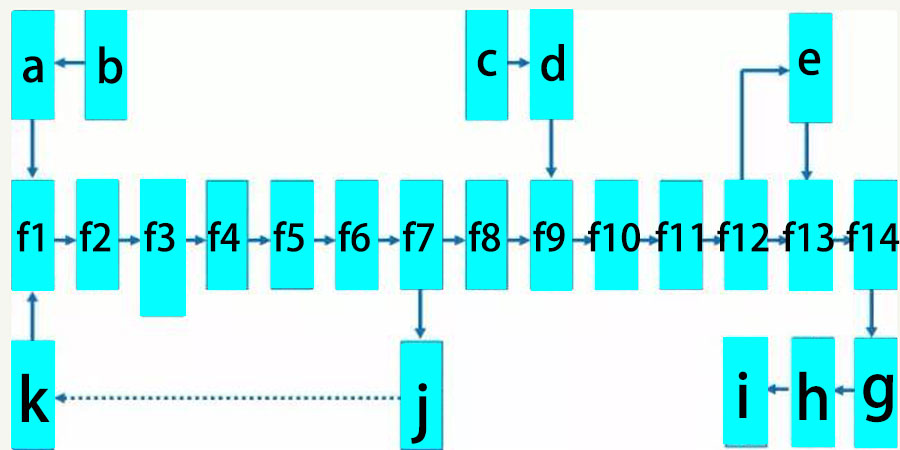

- a: Kalıp istehsalı

- b: Yayım Diaqramı

- c: əritmə

- d: Komponentlərin təhlili

- e: Duzlama Passivasiyası

- f1: Mum enjeksiyonu

- f2: Mum Model

- f3: Qaynaq Tökmə Yükselticisi

- f4: Asma Boya

- f5: Boş Qum

- f6: Sərtləşmə

- f7: Nəmdən təmizləmə

- f8: Kalıp qabığı bişirmə

- f9: Yayım

- f10: mərmi

- f11: Təmizləyin

- f12: İstilik müalicəsi

- f13: Təftiş

- f14: Anbar

- g: CNC İşləmə

- h: Parçaların yoxlanılması

- i: Anbar

- j: təkrar emal olunmuş mum

- k: mum

Proses xüsusiyyətləri

üstünlüyü:

- Yüksək ölçülü dəqiqlik və həndəsi dəqiqlik;

- Yüksək səth pürüzlülüyü;

- Mürəkkəb tökmə edə bilər və tökmə ərintisi məhdud deyil.

Dezavantajlar: mürəkkəb prosedurlar və yüksək qiymət

Tətbiq: Türbin mühərrik bıçaqları kimi mürəkkəb formalı, yüksək dəqiqlik tələbləri və ya digər işləmə çətinlikləri olan kiçik hissələrin istehsalı üçün uyğundur.

3. Ölüm Döküm

Döküm tökmə: Eriyən metalı yüksək sürətlə həssas bir metal kalıp boşluğuna basdırmaq üçün yüksək təzyiqdən istifadə edir. Erimiş metal bir döküm meydana gətirmək üçün soyudulur və təzyiq altında bərkidilir.

Döküm prosesi:

- Kalıbı təmizləyin

- Sprey boya

- Sıxmaq

- Tökülür

- bərkitmə

- Kif

- Çıxar

- Kastinqi çıxarın

Proses xüsusiyyətləri

üstünlüyü:

- Döküm zamanı metal maye yüksək təzyiqə malikdir və axın sürəti sürətlidir

- Məhsul keyfiyyəti yaxşıdır, ölçüsü sabitdir və bir -birini əvəz edə bilir;

- İstehsal səmərəliliyi yüksəkdir və döküm kalıbı dəfələrlə istifadə olunur;

- Yaxşı iqtisadi faydaları olan kütləvi istehsal üçün uyğundur.

Dezavantajları:

- Dökümlər kiçik məsamələrə və büzülmə məsamələrinə meyllidir.

- Kalıp dökümləri aşağı plastisiyaya malikdir və zərbə yükü və vibrasiya altında işləmək üçün uyğun deyil;

- Yüksək ərimə nöqtəsi ərintisi döküm edildikdə, qəlib ömrü aşağı olur və bu da döküm istehsalının genişlənməsinə təsir göstərir.

Tətbiq: Kalıp dökümləri əvvəlcə avtomobil sənayesində və alət sənayesində istifadə edildi, sonra tədricən kənd təsərrüfatı maşınları, dəzgah alətləri sənayesi, elektronika sənayesi, müdafiə sənayesi, kompüter, tibbi avadanlıqlar, saatlar, kameralar və gündəlik avadanlıqlar kimi tədricən genişləndirildi. və s.

4. Aşağı təzyiq tökmə

Aşağı təzyiqli tökmə: kalıbı aşağı təzyiq altında (0.02 ~ 0.06MPa) maye metalla doldurma və dökümlər yaratmaq üçün təzyiq altında kristalizasiya üsuluna aiddir.

Texniki xüsusiyyətlər:

- Tökmə zamanı təzyiq və sürət tənzimlənə bilər, buna görə də müxtəlif ərintilər və müxtəlif ölçülü dökümlər, müxtəlif döküm qəliblərinə (metal qəliblər, qum qəlibləri və s.) Tətbiq oluna bilər;

- Alt enjeksiyon tipli doldurma qəbul edilir, ərimiş metalın doldurulması sabitdir və dökümlərin ixtisas dərəcəsini artıran qazın tutulmasını və divarın və nüvənin aşınmasını qarşısını ala biləcək heç bir sıçrayış fenomeni yoxdur;

- Döküm təzyiq altında kristallaşır, tökmə quruluşu sıxdır, konturu aydındır, səthi hamar və mexaniki xassələri yüksəkdir, bu xüsusilə böyük və nazik divarlı hissələrin tökülməsi üçün əlverişlidir;

- Qidalandırıcı yükseltici buraxılır və metaldan istifadə nisbəti 90-98%-ə qədər artırılır;

- Aşağı əmək intensivliyi, yaxşı iş şəraiti, sadə avadanlıq, mexanizasiyanı və avtomatlaşdırmanı həyata keçirmək asandır.

Tətbiq: Əsasən ənənəvi məhsullar (silindr başı, təkər yuvası, silindr çərçivəsi və s.).

5. Santrifüj Döküm

Santrifüj tökmə: əridilmiş metalın fırlanan bir qəlibə töküldüyü və qalıbın bərkiməsi və formalaşması üçün mərkəzdənqaçma qüvvəsinin təsiri altında doldurulduğu bir döküm üsuludur.

Proses xüsusiyyətləri

üstünlüyü:

- Qapı sistemində və yükseltici sistemdə demək olar ki, metal istehlakı yoxdur, bu da prosesin istehsal sürətini yaxşılaşdırır;

- Çuxurlu tökmə istehsal edərkən nüvədən istifadə etmək lazım deyil, buna görə uzun borulu dökümlər istehsal edərkən metal doldurma qabiliyyəti xeyli artırıla bilər;

- Dökümlər yüksək sıxlığa malikdir, məsamələr və şlak daxilolmaları kimi az qüsurlara və yüksək mexaniki xüsusiyyətlərə malikdir;

- Barel və qollu kompozit metal tökmə istehsalı rahatdır.

Dezavantajları:

- Xüsusi formalı tökmə istehsalında istifadə edildikdə müəyyən məhdudiyyətlər var;

- Dökümün daxili çuxurunun diametri qeyri -dəqiqdir, daxili çuxurun səthi nisbətən kobuddur, keyfiyyəti pisdir və emal ehtiyatı böyükdür;

- Dökümlər xüsusi cazibə qüvvəsinin ayrılmasına meyllidir.

proqram:

Santrifüj tökmə ilk dəfə tökmə borular istehsalında istifadə edilmişdir. Evdə və xaricdə, mərkəzdənqaçma tökmə metalurji, mədənçilik, nəqliyyat, suvarma və drenaj maşınları, aviasiya, milli müdafiə, avtomobil və digər sənaye sahələrində polad, dəmir və əlvan karbon alaşımlı dökümlər istehsal etmək üçün istifadə edilmişdir. Bunlar arasında mərkəzdənqaçma çuqun borular, daxili yanma mühərrikli silindrli astarlar və mil qolları kimi dökümlərin istehsalı ən çox yayılmışdır.

6. Gravity Die Casting

Qravitasiya Döküm: maye metalın cazibə qüvvəsi altında bir metal kalıpla doldurulduğu və bir döküm əldə etmək üçün qəlibdə soyudulduğu və bərkidildiyi bir qəlibləmə üsuluna aiddir.

Proses xüsusiyyətləri

üstünlüyü:

- Metal qəlibin istilik keçiriciliyi və istilik tutumu böyükdür, soyutma sürəti sürətlidir, dökümün quruluşu sıxdır və mexaniki xassələri qum dökümündən təxminən 15% yüksəkdir.

- Daha yüksək ölçülü dəqiqliyə və daha aşağı səth pürüzlülük dəyərlərinə malik dökümlər əldə edilə bilər və keyfiyyət sabitliyi yaxşıdır.

- Qum nüvələri istifadə olunmadığı və nadir hallarda istifadə edildiyi üçün ətraf mühit yaxşılaşır, toz və zərərli qazlar azalır və əmək intensivliyi azalır.

Dezavantajları:

- Metal kalıbın özünün hava keçiriciliyi yoxdur və boşluqdakı havanı və qum nüvəsindən yaranan qazı çıxarmaq üçün müəyyən tədbirlər görülməlidir;

- Metal kalıbın geri çəkilməsi yoxdur və döküm bərkiyəndə çatlara meyllidir;

- Metal kalıp istehsal dövrü daha uzundur və dəyəri daha yüksəkdir. Buna görə də, yalnız kütləvi istehsalda yaxşı iqtisadi nəticələr göstərə bilər.

Tətbiq: Metal qəlib tökmə, alüminium ərintiləri və mürəkkəb formalı maqnezium ərintiləri kimi əlvan alaşımlı dökümlərin kütləvi istehsalı üçün deyil, həm də dəmir və polad metal tökmə və külçə istehsalı üçün uyğundur.

7. Vakuum Döküm

Vakuumlu döküm: qazma prosesində qəlib boşluğundan qazı çıxararaq, döküm hissələrindəki məsamələri və həll olunan qazları yox edən və ya əhəmiyyətli dərəcədə azaldan inkişaf etmiş bir döküm prosesi, beləliklə mexaniki xüsusiyyətlərini və səthini yaxşılaşdırır. tökmə hissələrinin keyfiyyəti.

Proses xüsusiyyətləri

üstünlüyü:

- Kalıp dökümünün içindəki məsamələri yox edin və ya azaldın, dökümün mexaniki xüsusiyyətlərini və səth keyfiyyətini yaxşılaşdırın və örtük performansını artırın;

- Boşluğun arxa təzyiqini azaltmaq üçün daha aşağı xüsusi təzyiq və zəif döküm xüsusiyyətlərinə malik ərintilərdən istifadə edilə bilər və kiçik bir maşınla daha böyük dökümlər tökmək mümkündür;

- Doldurma şərtləri yaxşılaşır və daha incə dökümlər döküm edilə bilər;

Dezavantajları:

- Kalıp sızdırmazlığı quruluşu mürəkkəbdir və istehsal etmək və quraşdırmaq çətindir, buna görə dəyəri yüksəkdir;

- Vakuumlu döküm üsulu düzgün idarə olunmazsa, təsir o qədər də əhəmiyyətli deyil.

8. Sıxma Die Casting

Sıxma tökmə: hissələri və ya boşluqları birbaşa əldə etmək üçün yüksək təzyiq altında maye və ya yarı bərk metalın bərkidilməsi, axması və formalaşdırılması üsuludur. Maye metaldan yüksək istifadə dərəcəsi, sadələşdirilmiş proses və sabit keyfiyyət üstünlüklərinə malikdir. Potensial tətbiq perspektivləri olan enerjiyə qənaət edən metal formalaşdırma texnologiyasıdır.

- Birbaşa sıxma tökmə: sprey boya, tökmə ərintisi, kalıbı bağlayın, təzyiq göstərin, tutun təzyiqi, buraxma təzyiqi, parçalanmış kalıp, boş qələm, sıfırlama;

- Dolayı sıxma tökmə: sprey örtük, qəlib sıxma, qidalandırma, doldurma, təzyiq, təzyiq tutma, təzyiq boşaltma, kalıbın parçalanması, boş açılma, sıfırlama.

Texniki xüsusiyyətlər:

- Məsamələr, daralma delikləri və büzülmə məsaməlikləri kimi daxili qüsurları aradan qaldıra bilər;

- Aşağı səth pürüzlülüyü və yüksək ölçü dəqiqliyi;

- Döküm çatlaqlarının yaranmasının qarşısını ala bilər;

- Mexanikləşdirmə və avtomatlaşdırmanı həyata keçirmək asandır.

Tətbiq: Alüminium ərintisi, sink ərintisi, mis ərintisi, çevik dəmir kimi müxtəlif növ ərintilər istehsal etmək üçün istifadə edilə bilər.

9. İtirilmiş Köpük Döküm

İtirilmiş köpük tökmə (tam qəlib tökmə olaraq da bilinir): Bənzər ölçüdə və formada olan parafin mumu və ya köpük modellərini dökümlərlə birləşdirərək qruplar əmələ gətirir. Odadavamlı örtükləri fırçaladıqdan və qurudandan sonra, vibrasiya modelləşdirilməsi üçün quru kvars qumuna basdırılır. Təzyiq altında tökülməklə kalıbın buxarlandığı, maye metalın qəlib mövqeyini tutduğu və dökümün qatılan və soyuduqdan sonra meydana gəldiyi yeni bir tökmə üsulu.

Proses axını: köpüklənmə → köpüklənmə → daldırma örtüyü → qurutma → modelləşdirmə → tökmə → düşmə → təmizləmə

Texniki xüsusiyyətlər:

- Döküm yüksək dəqiqliyə malikdir və işlənmə müddətini azaldan qum nüvəsi yoxdur;

- Ayrılma səthi yoxdur, çevik dizayn və yüksək sərbəstlik dərəcəsi;

- Təmiz istehsal, çirklənmə;

- İnvestisiya və istehsal xərclərini azaldın.

Tətbiq: Mürəkkəb quruluşlu, məhdudiyyətsiz ərintilərlə və məhdud olmayan istehsal partiyalarına malik müxtəlif ölçülü həssas dökümlərin istehsalı üçün uyğundur. Boz çuqun mühərrik qutusu, yüksək manqan polad dirsək və s.

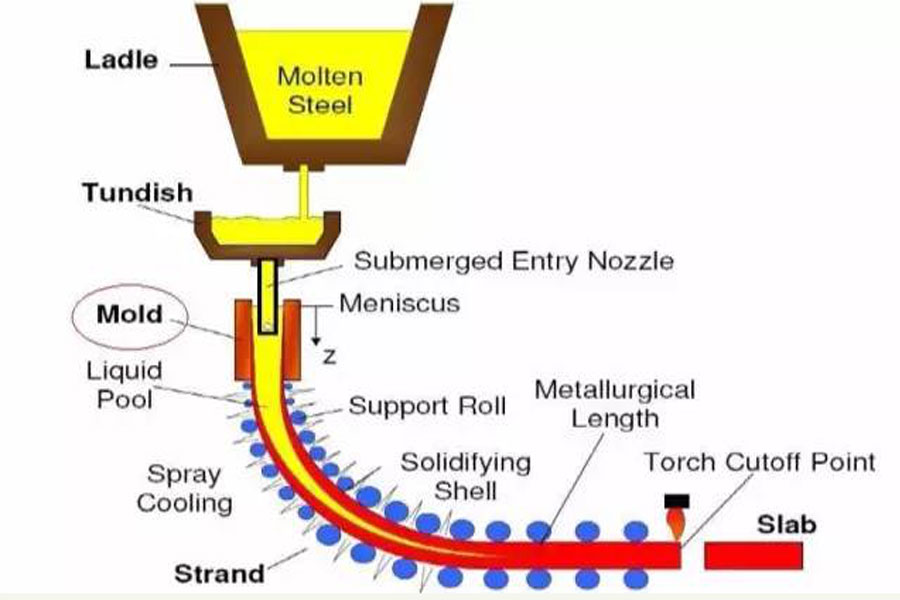

10. Davamlı Döküm

Davamlı tökmə: İnkişaf etmiş bir döküm üsuludur. Onun prinsipi, əriyən metalın davamlı olaraq qəlib adlanan xüsusi bir metal qəlibə tökülməsidir. Bərkimiş (qabıqlı) dökümlər davamlı olaraq kalıbdan çıxarılır. Bir ucunu çəkin, istənilən uzunluqda və ya xüsusi uzunluqda döküm əldə edə bilərsiniz.

Davamlı Döküm Prosesi:

Texniki xüsusiyyətlər:

- Metalın sürətli soyudulması səbəbindən kristal sıxdır, quruluşu vahiddir və mexaniki xüsusiyyətləri daha yaxşıdır;

- Metal qənaət edin və məhsuldarlığı artırın;

- Proses sadələşdirilir, modelləşdirmə və digər proseslər ləğv edilir, beləliklə əmək intensivliyi azalır; tələb olunan istehsal sahəsi də çox azalır;

- Davamlı tökmə istehsalı mexanizasiya və avtomatlaşdırmanı həyata keçirmək və istehsal səmərəliliyini artırmaq asandır.

Tətbiq: Davamlı tökmə, polad, dəmir, mis ərintiləri, alüminium ərintiləri, maqnezium ərintiləri və külçələr, plitələr, küləklər, borular və s.

Xahiş edirəm yenidən yazmaq üçün bu məqalənin mənbəyini və ünvanını saxlayın:Dökümxanalarda On növ Döküm Prosesləri

Minghe Döküm Şirkəti istehsalına həsr olunmuşdur və keyfiyyətli və yüksək performanslı Döküm hissələri (metal kalıp döküm hissələri əsasən daxildir İncə Divar Döküm,Qaynar Palatanın Die Casting,Soyuq Odası Die Casting), Dəyirmi Xidmət (Döküm Xidməti,Cnc Emalı,Kalıp hazırlama, Səthi Müalicə) .Hər hansı bir xüsusi Alüminium kalıp döküm, maqnezium və ya Zamak / sink kalıp döküm və digər döküm tələbləri bizimlə əlaqə saxlaya bilərsiniz.

ISO9001 və TS 16949-un nəzarəti altında, bütün proseslər partlayıcıdan Ultra Sonic paltaryuyan maşınlara qədər yüzlərlə inkişaf etmiş kalıp döküm maşınları, 5 oxlu maşınlar və digər qurğular vasitəsilə həyata keçirilir. müştərinin dizaynını gerçəkləşdirmək üçün təcrübəli mühəndislər, operatorlar və müfəttişlər qrupu.

Qəlib dökümlərinin müqavilə istehsalçısı. Bacarıqlara 0.15 lbs-dən olan soyuq kameralı alüminium kalıp tökmə hissələri daxildir. 6 lbs., sürətli dəyişdirmə və işləmə. Əlavə dəyər xidmətlərinə cilalama, titrəmə, çapaq alma, atəşlə partlatma, boyama, örtük, örtük, montaj və alət daxildir. İşlənmiş materiallara 360, 380, 383 və 413 kimi ərintilər daxildir.

Sink kalıp döküm dizayn yardımı / paralel mühəndislik xidmətləri. Xüsusi həssas sink döküm istehsalçısı. Miniatür dökümlər, yüksək təzyiqli kalıp dökümləri, çox sürüşməli kalıp dökümləri, şərti qəlib dökümləri, bölmə kalıbı və müstəqil kalıp dökümləri və boşluq möhürlənmiş dökümlər istehsal edilə bilər. Dökümlər +/- 24 inç tolerantlıqda 0.0005 inçədək uzunluqlarda və enlərdə istehsal edilə bilər.

ISO 9001: 2015 sertifikalı qəlibli maqnezium istehsalçısı, İmkanlar arasında 200 ton isti kameraya və 3000 tonluq soyuq kameraya qədər yüksək təzyiqli maqnezium kalıp tökmə, alət dizaynı, cilalama, qəlibləmə, işləmə, toz və maye boyama, CMM imkanları ilə tam QA , montaj, qablaşdırma və çatdırılma.

ITAF16949 sertifikatlıdır. Əlavə Döküm Xidməti daxildir investisiya döküm,qum tökmə,Ağırlıq tökmə, İtirilmiş köpük tökmə,Mərkəzdənqaçma tökmə,Vakum tökmə,Daimi kalıp tökmə, .Qabiliyyətlər arasında EDI, mühəndis yardımı, qatı modelləşdirmə və ikincil emal daxildir.

Döküm sənayesi Ehtiyat hissələri: Avtomobil, Velosiped, Təyyarə, Musiqi alətləri, Dəniz gəmisi, Optik cihazlar, Sensorlar, Modellər, Elektron cihazlar, Korpuslar, Saatlar, Maşın, Mühərriklər, Mebel, Zərgərlik məmulatları, Jigs, Telekom, İşıqlandırma, Tibbi cihazlar, Fotoqrafiya cihazları, Robotlar, Heykəltəraşlıq, Səs avadanlığı, İdman avadanlığı, Alətlər, Oyuncaqlar və s.

Bundan sonra nə etməyə kömək edə bilərik?

For Üçün Ana səhifəyə gedin Döküm Çin

→Döküm hissələri-Nə etdiklərimizi öyrənin.

→ Haqqında Ralated Tips Döküm Xidmətləri

By Minghe Die Döküm İstehsalçısı Kateqoriyalar: Faydalı məqalələr |Material Tags: Alüminium tökmə, Sink tökmə, Maqnezium tökmə, Titan tökmə, Paslanmayan poladdan tökmə, Pirinç tökmə,Bürünc tökmə,Video yayımlanır,Şirkətin tarixi,Alüminium Die Tökmə Şərhlər Off